Der Autor Dr.-Ing. Martin Schöler ist Head of Engineering & Design bei der Fette Compacting GmbH. Er ist aktives Mitglied der ISPE COP Containment D/A/CH und ehemaliges Mitglied der EHEDG Training and Education Subgroup. Nach seinem Abschluss als Dipl.-Ing. Maschinenbau an der TU Dresden (Deutschland), arbeitete er in Pune (Indien) und promovierte später an der TU Dresden über die Reinigung und das hygienische Design von Verarbeitungsmaschinen. 2011 wechselte er zur Fette Compacting GmbH.

Sicherheit für Mensch und Umwelt.

Hochaktive Wirkstoffe erfordern besonders sichere Produktionsprozesse. Der Einsatz von Containment- und WiP (Wash-in-Place)-Anlagen sichert die Gesundheit der Bediener. Produktwechsel können dank WiP deutlich schneller durchgeführt werden. Die Ausstattung einer WiP-Maschine mit einem Containmentpaket ermöglicht völlig neue Möglichkeiten bei der Verarbeitung hochaktiver Granulate.

Containment Guide.

Das Handbuch beschreibt die Grundlagen und Randbedingungen eines systematischen Messverfahrens und skizziert den Ablauf für die Erfassung der relevanten Systemzustände eines Tablettiersystems. Diese Systematik ermöglicht es, die Rückhalteleistung einer Anlage zuverlässig zu ermitteln.

Containment Guard. Maximale Sicherheit und optimale Effizienz.

In der heutigen Pharmaproduktion von Highly Potent Active Pharmaceutical Ingredients (HPAPI) wird absolut zuverlässiges Containment immer wichtiger. Es gilt, sowohl Patienten zuverlässig vor den Gefahren der Kreuzkontamination zu schützen als auch jedes Risiko für Bediener der Maschinen im Umgang mit hochaktiven Substanzen auszuschließen. Um diesen Herausforderungen zu begegnen und gleichzeitig Ihre Effizienz bei der Herstellung zu gewährleisten, haben wir den Containment Guard entwickelt. Das System setzt sich zusammen aus:

- Einem Testverfahren nach den Messkriterien der SMEPAC-Richtlinie (Standardised Measurement Particulate Airborne Concentration)

- Der Grundlage für die technische Entwicklung von Containmentlösungen in der Tablettierung

Das Messverfahren. Präzise bei geringem Aufwand.

Basis des Messverfahrens ist die SMEPAC-Richtlinie. Der Containment Guard ergänzt sie um weitere praxisrelevante Aspekte:

- Positionierung der Messsonden

- Aufenthaltsort der Bediener

- Zahl der Musterzüge

- Betriebszustände der Maschine

- Verhalten des Systems bei Störungen oder Fehlern

- Berechnung der Gesamtleistung des Systems inklusive des Prozess-Equipments

So wird eine reproduzierbare Bewertung speziell für Containment-Tablettiersysteme möglich.

Zertifikat anhand des OEB-Levels

Den Test führt Fette Compacting in speziellen Prüfräumen im Kundenzentrum in Schwarzenbek durch. Nach erfolgreicher Prüfung erhalten die Anlagen das Containment Guard Zertifikat. Die Stufen des Zertifikats orientieren sich an den OEB-Levels bzw. den entsprechenden PDE-Werten.

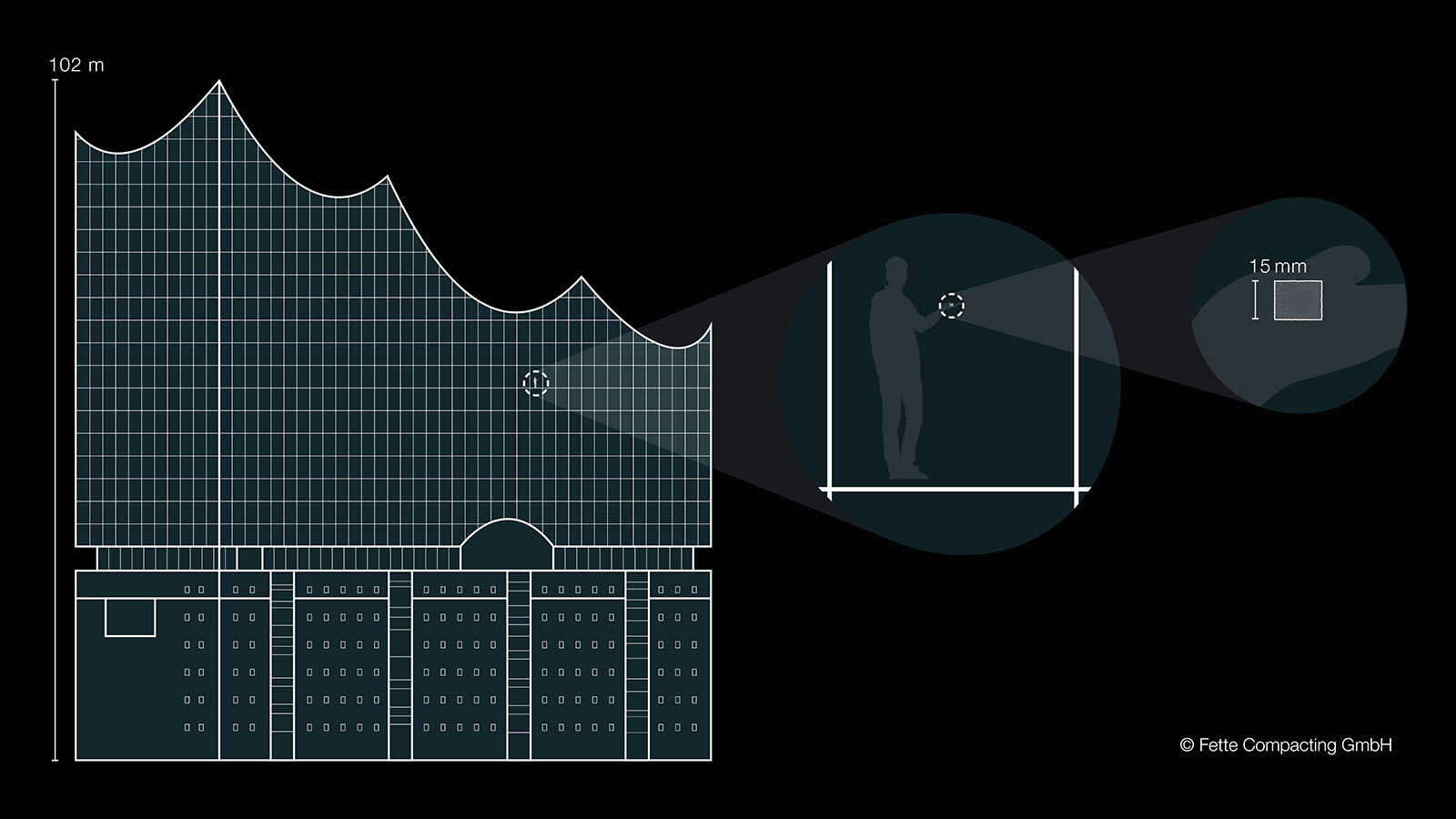

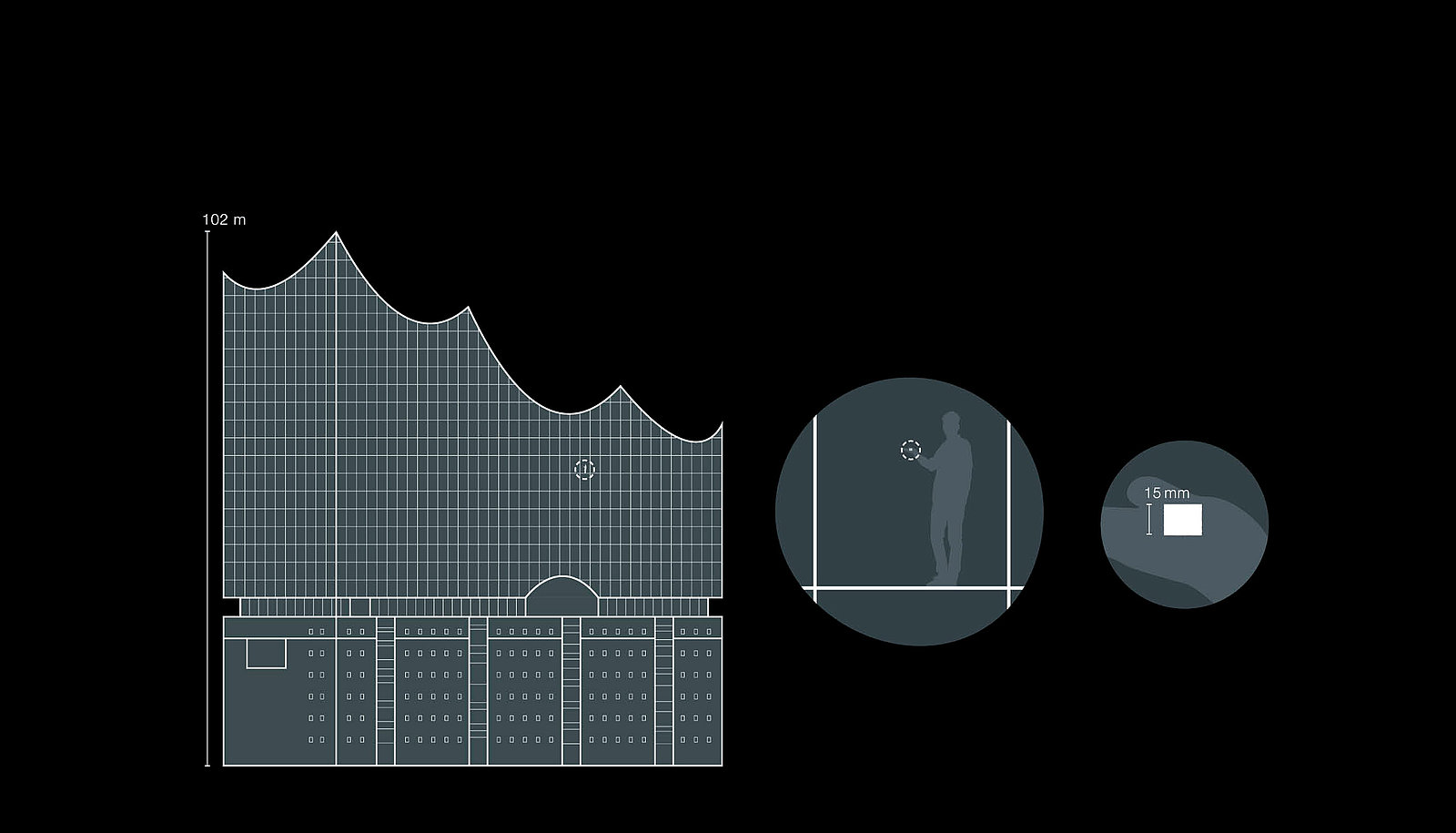

Zucker in der Elbphilharmonie

Die Veranschaulichung von Größenverhältnissen basiert auf der Nutzung bekannter Bezugselemente wie beispielsweise der Elbphilharmonie in Hamburg und einem gewöhnlichen Zuckerwürfel.

Ein solcher Zuckerwürfel wiegt 3 g. Verteilt man diesen Zuckerwürfel absolut gleichmäßig in der Hamburger Elbphilharmonie (Länge und Höhe über 100 m), so erhält man eine Raumluftkonzentration von 5,5 µg/m3. Auch wenn der Vergleich extrem scheint, sind dies Konzentrationen, welche im Bereich der pharmazeutischen Industrie tagtäglich eingehalten werden müssen.

Zucker in der Elbphilharmonie

Neben der Zuordnung der Grenzwerte zu den Stoffsystemen ist auch die Größenordnung der Konzentrationsangaben selbst schwer vorstellbar.

Was wichtig ist

und wichtig wird.

Artikel und Berichte über neue aktuelle Entwicklungen und technologische Innovationen. Für noch höhere Effizienz!

Mehr zu Containment Solutions?

Gerne stehen wir Ihnen für weitere Informationen und eingehende Beratung zur Verfügung. Wir freuen uns auf Ihren Anruf oder Ihre E-Mail!

Global Sales

Fette Compacting GmbH

Grabauer Str. 24

21493 Schwarzenbek

Deutschland