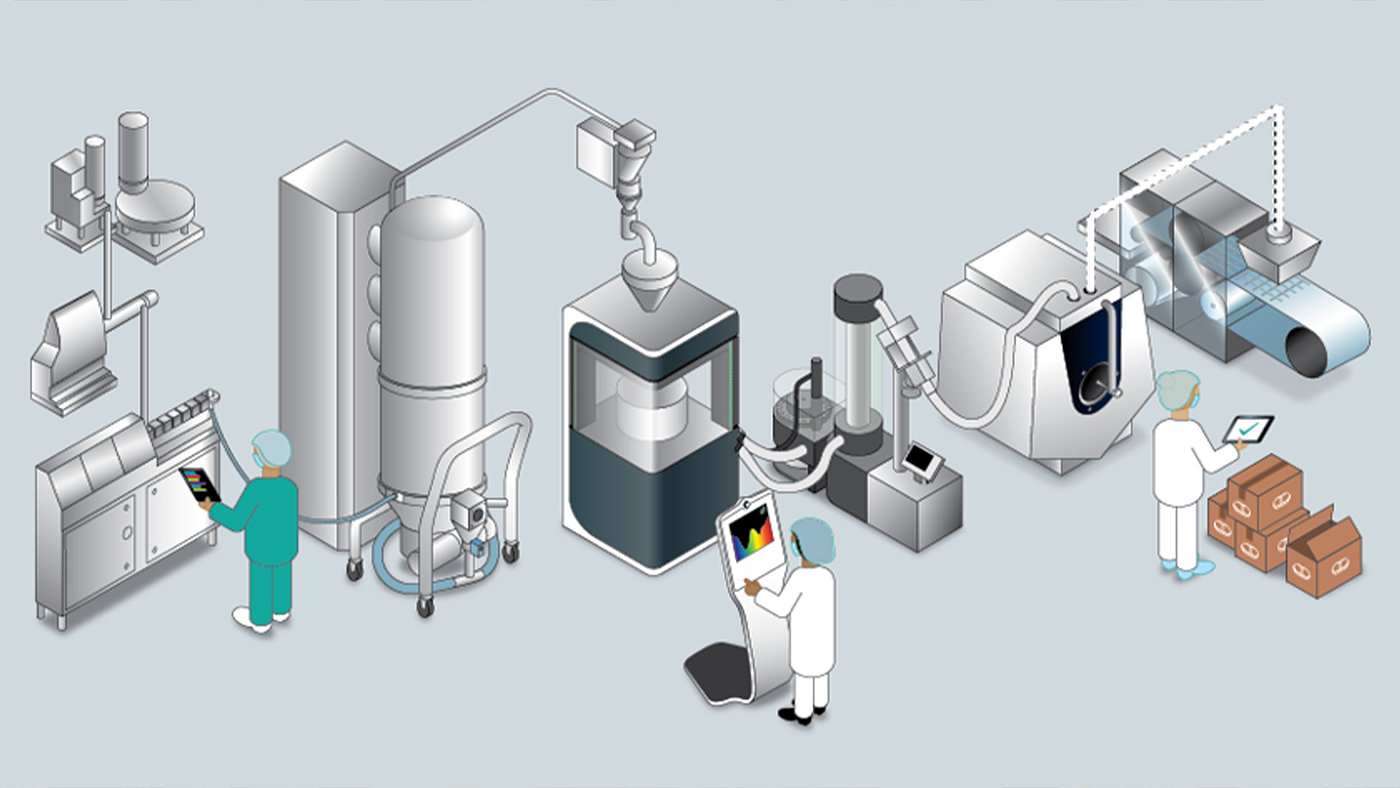

Mögliches Gesamtszenario einer kontinuierlichen Tablettenproduktion

Die kontinuierliche Produktion geht mit einem veränderten Prozessverständnis einher: Das Produkt des einen Prozesses bildet das direkte Ausgangsmaterial des Folgenden. Im Vergleich zum Batchverfahren werden kontinuierliche Linien über einen längeren Zeitraum unterbrechungsfrei betrieben. Hierdurch ergeben sich verfahrenstechnische Herausforderungen, da sich zum Beispiel Verweil- und Pufferzeiten sowie Reinigungszyklen ändern und einzelne Maschinenkomponenten unterschiedlich schnell verschleißen. Gegebenenfalls muss auch die Formulierung den geänderten Prozessbedingungen angepasst werden.

„Insgesamt ist Continuous Manufacturing mehr als eine Abfolge herkömmlicher Chargen-Einheiten“, betont Dirk Poriau, Automation Manager von Fette Compacting. „Sicher wird jede Prozesseinheit weiterhin ihren Job perfekt machen. Das garantiert aber noch nicht, dass auch ihr Zusammenspiel perfekt funktioniert. Doch genau darauf kommt es an.“

Bereit für den kontinuierlichen Betrieb

Auf diese Anforderungen sind die kontinuierlichen Tablettieranlagen ausgerichtet, die Fette Compacting mit Fokus auf die Direktverpressung anbietet. Bei diesen Linien fließt das Pulver über die Dosierer und einen Mischer direkt in die Tablettenpresse. Eine übergreifende Steuerung ermöglicht den störungsfreien Betrieb.

„Für das Steuerungskonzept haben wir unser Verständnis der Prozesse noch weiter vertieft“, so Poriau. „Die separate Steuerung jeder Einheit, die nur die eigenen Prozesseingaben berücksichtigen muss, führt im kontinuierlichen Betrieb nicht mehr zum Ziel. Stattdessen berücksichtigen wir auch den gesamten Rest des Downstream- oder Upstream-Prozesses, um die Leistung der Anlage zu optimieren.“

Störung als Teil der Lösung

Zum Steuerungskonzept gehört auch, zu erkennen, wie sich potenzielle Störungen in der Linie ausbreiten. Das ist ein wichtiger Bestandteil der Fehlerprävention, wie Poriau erklärt: „Das Ziel besteht darin, den Gesamtprozess in einem vorhersehbaren Zustand zu halten. Dazu gehört, dass wir Störungen nicht nur unmittelbar beheben, sondern den Prozess bereits vor dem Punkt verbessern, der die Störung ausgelöst hat.“

Für diese stetige Optimierung stattet Fette Compacting seine Anlagen mit einem robusten prozessanalytischen Konzept aus. „Damit analysieren wir größere Datenmengen, um Korrelationen zwischen Prozessvariablen zu identifizieren und anzupassen“, erläutert Poriau. „So stellen wir eine hohe Ausbringung und Qualität des Endprodukts sicher.“