„Eigentlich war ich nur vor Ort, um die Produktion eines Antimalariaprodukts auf einer neuen FE75 Tablettenpresse zu optimieren“, erinnert sich Jochen Gäth an seinen letzten Kundenbesuch auf dem afrikanischen Kontinent. Aber da er ohnehin schon dort war, optimierte der Performance Consultant gleich noch eine weitere Maschine: Der Kunde wollte im Rahmen einer Produktionsmodernisierung auch die Herstellung einer Zweischichttablette auf die FE75 verlagern. So lag es nahe, auch hier einen Blick auf die bisherigen Parameter und Einstellungen zu werfen.

Besonderheiten von Zweischichttabletten

Zweischichttabletten kommen meist dann zum Einsatz, wenn sich zwei Wirkstoffe nicht in einer Mixtur zusammenbringen lassen. Dies kann zum Beispiel der Fall sein, wenn das eigentliche Medikament mit einem magenschonenden Mittel versehen werden soll oder eine verzögerte Wirkstofffreigabe erforderlich ist. Hierzu wird die Maschine im Vorfeld durch den Einsatz von zwei Füllstationen für die Zweischichtproduktion gerüstet. Zudem muss sie den ersten Teil der Tablette vorpressen, bevor er mit der zweiten Komponente stabil zu einer Zweischichttablette verpresst wird.

Eine Frage des Timings

„Bei der Presskraft sind Timing und Regelgeschwindigkeit zentrale Steuerungsgrößen, die sich an unterschiedlichen Stellen auf die Beschaffenheit der Tablette und den gesamten Prozess auswirken“, erklärt Gäth. Im Fall der Zweischichttablette fanden sich auf der ursprünglichen Maschine (3090i) gleich eine ganze Reihe suboptimaler Einstellungen. „Das fing bei der Ablaufweichenverzögerung an, die mit zehn Sekunden sehr hoch eingestellt war, und setzte sich mit der Fill-O-Matic-Vorlaufzeit von fünf und einer Nachlaufzeit von zehn Sekunden fort, die bei normalen Anwendungen nicht benötigt werden. Auch die Regelverzögerung war nicht ideal. Mit ihr kann man einstellen, wann die Maschine versucht, die optimale Presskraft durch Nachregeln zu erreichen“, erläutert Gäth.

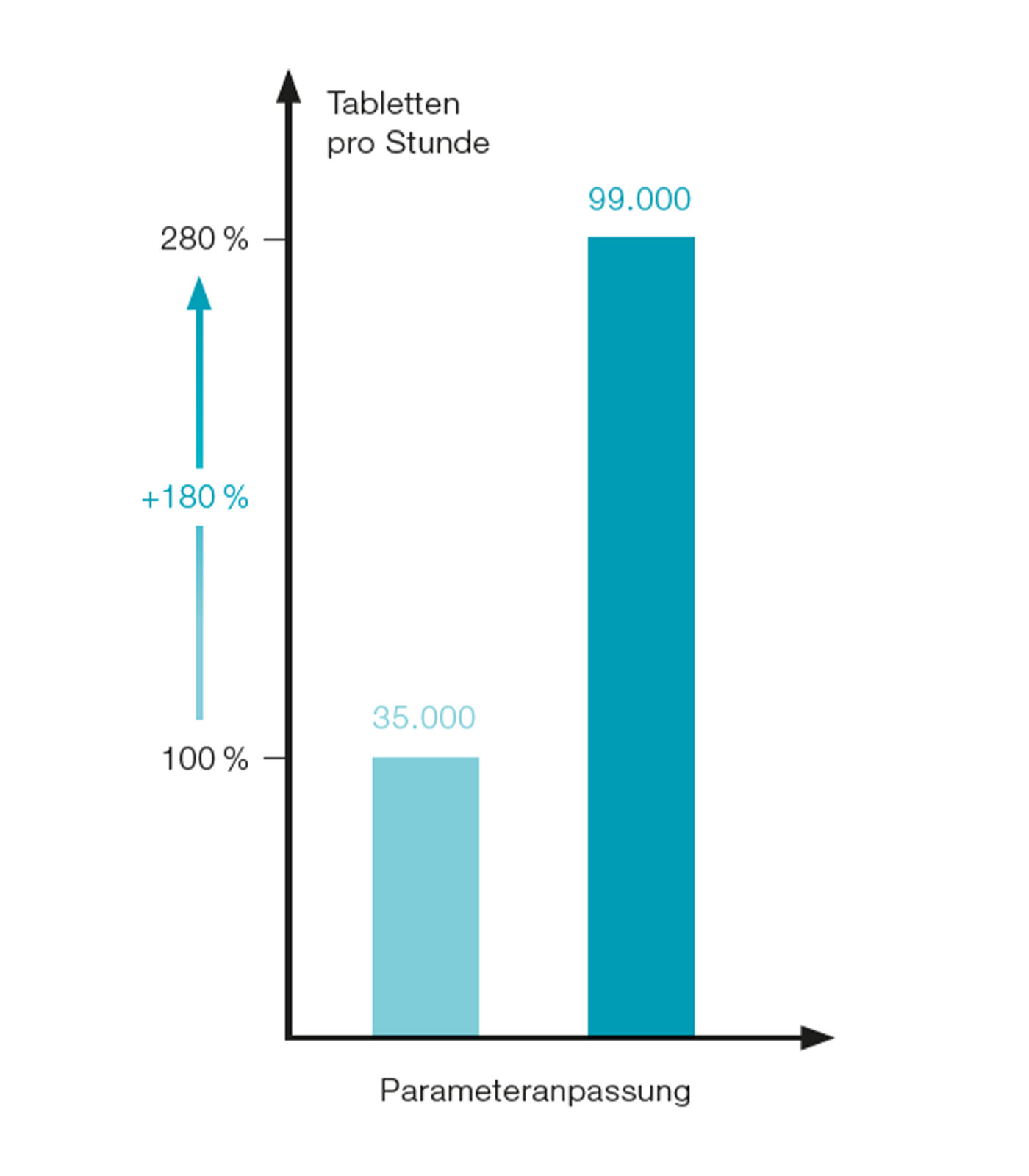

Um festzustellen, welche Parameter nicht optimal sind, wurden zunächst alle Werte auf null gestellt. Dabei zeigte sich, dass vor allem die Regelverzögerung entscheidend für den Prozessablauf war. Die Maschine hatte zu früh und zu viel nachgeregelt. Eine Anpassung der Verzögerung ist häufig ein zentraler Hebel zum Optimieren einer Maschine. Nach der Umstellung auf einen Verzögerungswert von zehn Sekunden lief der Prozess rund und es gelang allein durch die Anpassung der Parameter, den Output um 17 Prozent zu steigern (von 35.000 auf 41.000 Tabletten pro Stunde).

Von 35.000 auf 99.000 Tabletten pro Stunde

Die Erfahrungen auf der 3090i waren eine gute Grundlage, auch den Prozess für die FE75 zu optimieren. Den entscheidenden Unterschied machte der Wechsel der Fülleinheit, die für die Befüllung der Segmentbohrungen verantwortlich ist. Gäth schlug vor, das speziell bei der FE Serie vorhandene Füllkegelsystem zu nutzen. Dieses bringt – abhängig von der Tablettengröße, der Fließgeschwindigkeit des Materials und der Produktionsgeschwindigkeit – bessere Fülleigenschaften mit sich und hat sich vor allem bei großen Tabletten bewährt.

Da der Kunde den Vorschlag des Performance Consultants annahm, konnte der Prozess ohne Qualitätsverlust von 35.000 Tabletten pro Stunde auf einen Output von 99.000 Tabletten gesteigert werden. „180 Prozent Outputsteigerung ist keine Seltenheit. Denn wenn entsprechende Parameter oder Einstellungen nicht optimal sind, hat das oftmals fundamentale Auswirkungen auf die Performance“, so Gäth zum Optimierungspotenzial.

Tablettenpressen von Fette Compacting sind exakt auf die Anforderungen moderner Arzneimittelproduktion ausgerichtet und bieten höchste Zuverlässigkeit und Leistung. Mithilfe der Performance Consultants lässt sich das Potenzial noch weiter steigern. Ihre Expertise sorgt für zusätzliche Produktionseffizienz, steigert die Wertschöpfung und ermöglicht eine kontinuierliche Optimierung der Prozesse.