Sven Vulp, Program Owner Dynamische Daten bei Fette Compacting

Wie ist der Produktionsstatus einer Maschine? Bleibt die Qualität der Endprodukte konstant? Wenn Daten fachkundig gesammelt und eingesetzt werden, können sie in vielen Bereichen unterstützen. Zum Beispiel dabei, die Produktion oder die Beschaffenheit von Verschleißteilen im Blick zu behalten.

„Das sind die Kernkompetenzen von OSDi. Wir entwickeln verschiedene Softwarelösungen, die auf Basis von Daten Effizienzpotenziale in der Solidaproduktion aufzeigen und heben, zum Beispiel im Wartungsbereich“, erklärt Sven Vulp, Program Owner Dynamische Daten.

Flexibilität und Dynamik

Mithilfe der Daten und Softwarelösungen von OSDi können Nutzer ihre Wartungsstrategien effizienter gestalten – und reagieren, bevor Ausfälle oder Qualitätsverluste eintreten. So entfernen sie sich von einer Fixed-Time-Maintenance-Strategie, also einer Wartung, die immer zu einer festgelegten Zeit in regelmäßigen Abständen stattfindet. Stattdessen entwickeln sie eine Condition-Based-Maintenance-Strategie, die auf dem tatsächlichen Zustand der Maschine basiert und KI-gestützt sogar Verschleiß vorhersagt und einbezieht.

Condition Monitoring: Wie steht es um die Maschine?

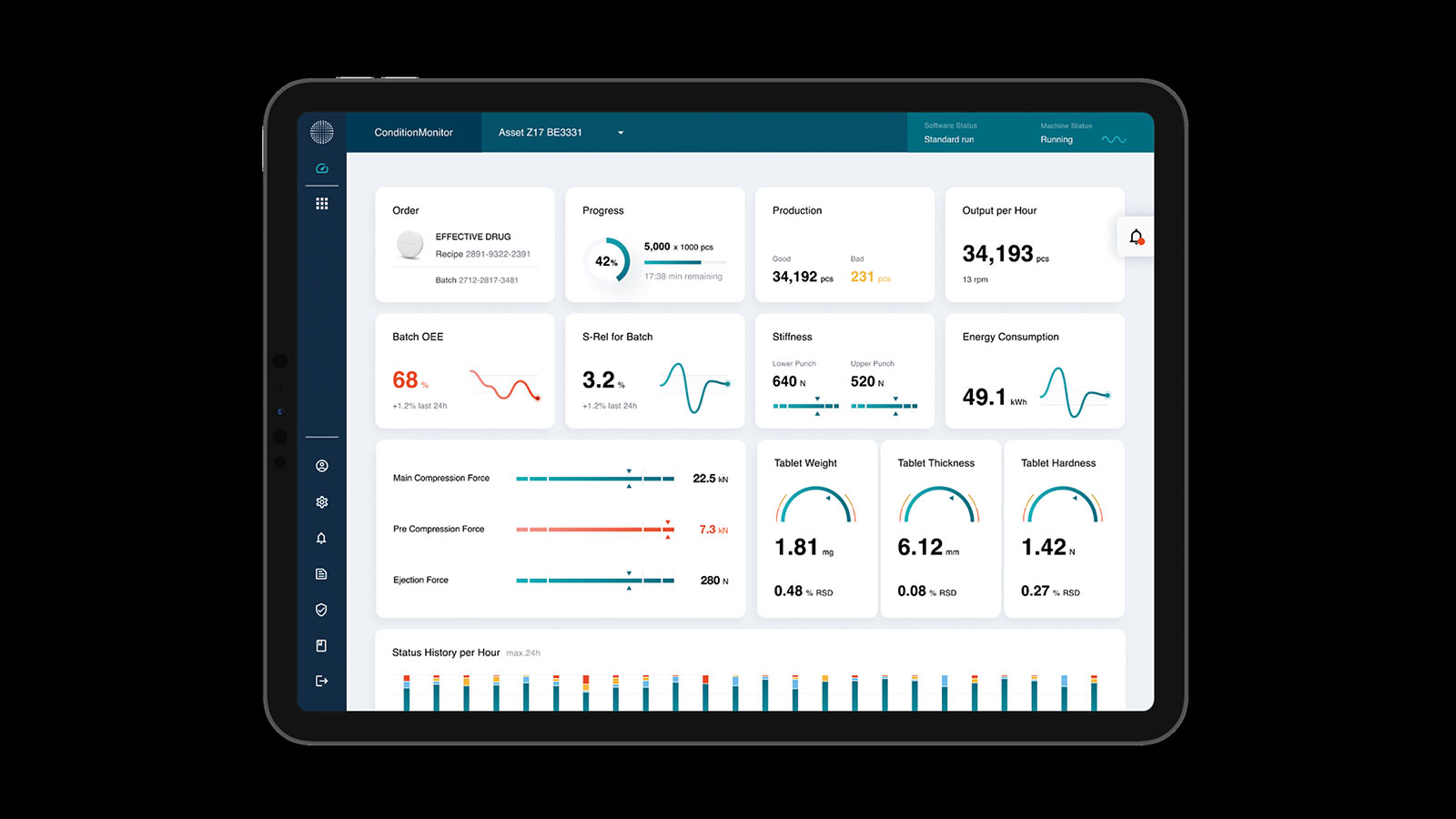

Welchen Mehrwert können Daten für die Überwachung der Produktion liefern? Das OSDi Tool ConditionMonitor sammelt Daten der Produktionsmaschinen und stellt die wichtigsten Parameter in einem intuitiven und übersichtlichen Dashboard zusammen. So haben die Nutzer den Echtzeitzustand ihrer Maschinen genau im Blick. Häufige Fehler sind leichter zu analysieren und zu extrahieren, um eine gezielte Ursachenanalyse zu ermöglichen. Zudem vergleicht das Tool die aktuellen Daten mit historischen Messwerten. Auf diese Weise bereitet es frühzeitig auf Abweichungsanalysen vor und hilft, Stillstandzeiten zu vermeiden. „Aktuell liegt der ConditionMonitor als Minimal Viable Product vor. Wir testen ihn gemeinsam mit unseren Kunden und entwickeln ihn kontinuierlich weiter“, verrät Sven Vulp.

Einige der zahlreichen Daten, die bei der Produktion generiert werden.

Daten verstehen

Welche Informationen verstecken sich in den vorliegenden Daten? Das OSDi Tool PerformanceManager fungiert als eine Erweiterung des ConditionMonitors und gibt den Nutzern Handlungs- und Einstellungsempfehlungen, basierend auf den gesammelten Daten. „Der PerformanceManager vergleicht Echtzeitmit historischen Daten. Unsere Experten analysieren diese und reichern sie mit eigenen Erfahrungswerten an, um eine verlässliche Datengrundlage für die Produktionsoptimierung zu erhalten“, so Sven Vulp. Die Anwendung weist Benutzer aktiv auf Potenziale zur Performancesteigerung hin und unterstützt durch Handlungsempfehlungen – bereitgestellt in der kürzlich von OSDi ein- geführten Onlinelernapp alva. Aktuell ist der PerformanceManager ein Prototyp, der rasch zur Serienreife weiterentwickelt wird.

Condition Based Maintenance:

Verschleiß vorhersagen mit KI

Die Anwendung PredictiveMaintenance geht noch einen Schritt weiter und bestimmt mithilfe selbstlernender Technologie Verschleiß bereits, bevor er eintritt. „Das Tool analysiert Daten aus der Vergangenheit und der aktuellen Charge. Auf diese Weise unterstützt es dabei, effizientere und individuelle Wartungsstrategien zu etablieren“, erklärt Sven Vulp. Die Anwendung berechnet den optimalen Zeitpunkt zur Reinigung und Wartung oder zum Tausch von Bauteilen und verringert ungeplante Ausfälle. Das OSDi Team hat bereits umfangreiche Versuche durchgeführt, um die Verschleißgrade von Kernbauteilen zu identifizieren. Die daraus gewonnenen Erkenntnisse werden zurzeit mit Pilotkunden validiert und optimiert.

„Daten können die Effizienz der Solidaproduktion an so vielen Stellen steigern. Unsere digitalen Tools ermöglichen unseren Kunden, dieses Potenzial zu nutzen“, fasst Sven Vulp die Arbeit des Bereichs zusammen.