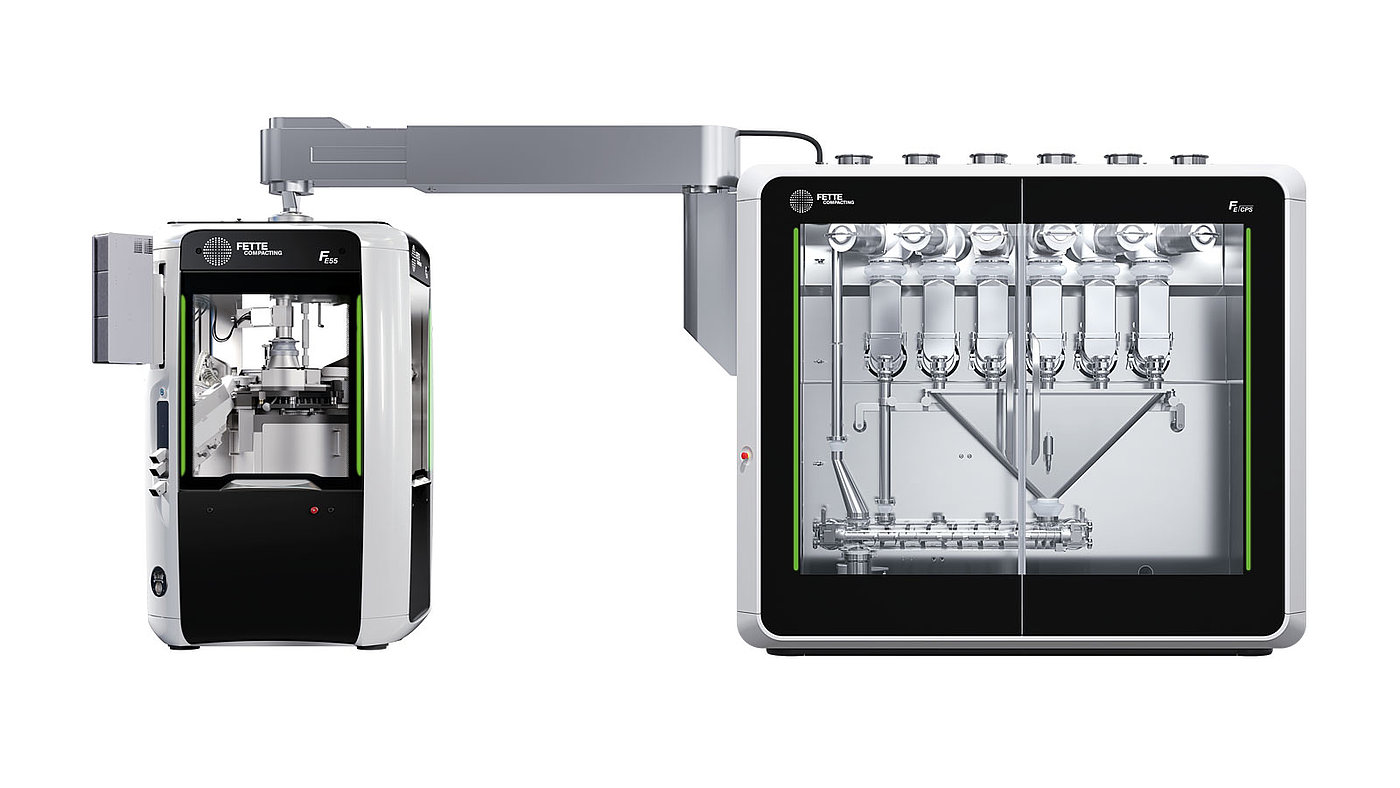

Auf dem Continuous Manufacturing Circle im Sommer 2022 stellte Dr. Anna Novikova erstmals vor, an welchen Stellen der FE CPS ePAT-Messungen durchgeführt werden können.

Frau Dr. Novikova, welche Bedeutung hat PAT für die Tablettierung?

Unter manchen Pharmazeuten und Prozessexperten hört man den Satz: „Eine effiziente Produktion wird nur mit PAT gelingen.“ Darin kommt zum Ausdruck, wie wichtig die Analyse der Produktionsprozesse geworden ist. Mit der richtigen Technik lassen sich Prozesse besser verstehen und kontrollieren, was gerade bei kontinuierlichen Anlagen zum entscheidenden Kriterium wird. Dabei hat PAT das Potenzial, die Produktqualität und Prozesseffizienz zu steigern, die Time-to-Market zu verkürzen und Kosten einzusparen. Allerdings bleibt festzustellen, dass sich PAT noch immer nicht in der Breite durchgesetzt hat.

Woran liegt das?

Anwender äußern häufig Bedenken wegen des potenziell hohen Aufwands bei der Einrichtung und des schwierigen Handlings für die Bediener. Tatsächlich kommen weiterhin oft Geräte und Programme von Drittanbietern zum Einsatz, mit denen nur Spezialisten sicher und effizient umgehen können. Die Software ist meist nur geringfügig oder gar nicht in die Fertigungsanlage integriert, woraus der hohe Aufwand für die Implementierung des PAT-Systems resultiert. Viele Anwender bleiben stattdessen bei zeitintensiven Laborversuchen oder mühen sich mit komplizierten Vorhersagen über Verweilzeitmodelle ab, die erst aufgestellt und dann aufwendig validiert werden müssen.

Wie wirken Sie diesen Bedenken entgegen?

Wir beschäftigen uns seit Jahren ausgiebig mit Prozessanalysetechniken und haben für das Continuous Manufacturing eine gleichermaßen einfache wie effiziente Lösung entwickelt. So verfügt die Direktverpressungslinie mit der FE CPS über eine neuartige Technik zur Inline-Prozessanalyse, die wir ePAT genannt haben – embedded Process Analytical Technology. Dabei sind hoch entwickelte Sensoren in die Prozesseinheiten integriert und überwachen die entscheidenden Qualitätsattribute permanent. Die Messungen erfolgen direkt im Produktfluss und erlauben bei Bedarf eine schnelle Anpassung des Produktionsprozesses.

Wie funktioniert diese Einbettung?

Die Messtechnik ist vollständig in das Steuerungssystem eingebettet, die Sensorspektrometer sind also direkt mit dem integrierten Controller der Maschine verbunden. Über Sensoren für die Nahinfrarotspektroskopie (NIRS) lässt sich somit die Produktqualität in Echtzeit überwachen. Das gesamte Messsystem ist mit ePAT sehr einfach und reproduzierbar geworden, bei voller mechanischer und digitaler Integration. Wir haben die Linie mit wachsamen Augen ausgestattet, die jederzeit alle relevanten Prozessschritte im Blick behalten. Durch sie können wir nun messen, wie wir nie zuvor gemessen haben.

»DAS GESAMTE MESSSYSTEM IST MIT EPAT SEHR EINFACH UND REPRODUZIERBAR GEWORDEN, BEI VOLLER MECHANISCHER UND DIGITALER INTEGRATION. WIR HABEN DIE LINIE MIT WACHSAMEN AUGEN AUSGESTATTET, DIE JEDERZEIT ALLE RELEVANTEN VORGÄNGE IM BLICK BEHALTEN.«

Dr. Anna Novikova, Manager Application Center, Pharmacist bei Fette Compacting

Welchen Nutzen haben Anwender davon?

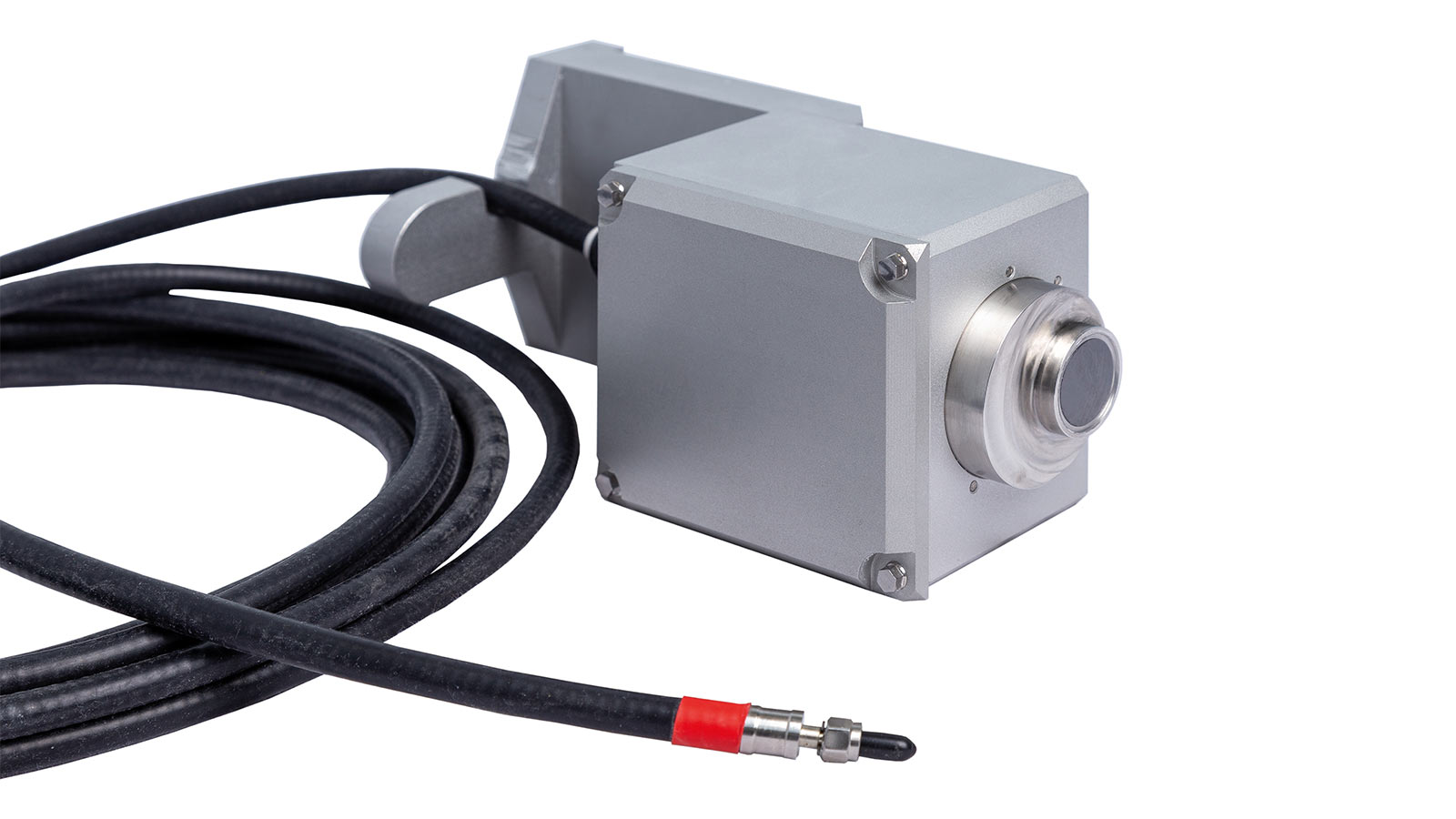

Sie erhalten ein präzises Werkzeug mit ultrakurzen Messzeiten, das bis hin zur Methodenverwaltung absolut cGMP-konform ist, also der aktuellen Guten Herstellungspraxis in der pharmazeutischen Produktion gerecht wird. Vorteilhaft sind auch die industriell robuste Ausführung, der werkzeugfreie Ein- und Ausbau, die leichte Bedienbarkeit über das Human Machine Interface der Tablettenpresse und die ebenfalls simple Reinigung der Sensoren.

Die Sensoren für ePAT sind an mehreren Messpositionen verfügbar.

Wo ist die Sensorik in der Anlage verbaut?

Es gibt mehrere mögliche Messpunkte, wobei grundsätzlich zwei Arten der Messung zu unterscheiden sind: Zum einen messen wir die Gleichmäßigkeit oder Blend Uniformity (BU) der Mischung. Das geschieht mit einem aktiven Messkopf, der an verschiedenen Positionen angebracht werden kann: am Auslass des Mischers, am Einlass der Tablettenpresse oder der Fill-O-Matic oder im Prozessraum der Tablettenpresse. Zum anderen erfassen wir die Wirkstoffkonzentration der Tabletten. Diese Messung, die beim Tablettenauswurf auf dem Matrizentisch erfolgt, erlaubt eine 100-prozentige Inspektion, einschließlich der Aussonderung einzelner Tabletten, die nicht den Spezifikationen entsprechen.

Wie entscheidet sich, an welchen Messpunkten Sensoren erforderlich sind?

Das kommt auf die Zielsetzung der Hersteller an. Wenn wir zum Beispiel über die Phase der Forschung und Entwicklung sprechen, lautet das Ziel, möglichst viele Daten zu erfassen und alles über die Prozesse zu lernen. In diesem Fall bestücken wir mehrere Messpunkte und verwenden eventuell einen zusätzlichen NIRS-Checkmaster, der sich einfach an die Direktverpressungslinie anschließen lässt. Wenn wir uns bereits in der Produktion befinden und die Prozessabläufe kennen, lautet die Frage eher, welche Messpunkte zur Qualitätskontrolle noch relevant sind. In der Regel genügen in der laufenden Produktion ein bis zwei Sensoren, um kritische Schritte kontinuierlich zu überwachen.

Warum nutzen Sie dafür die Nahinfrarotspektroskopie?

Sie hat sich unter den Messmethoden als besonders effizient erwiesen. Ihr Hauptvorteil liegt darin, dass der Spektralbereich von 750 bis 2.200 Nanometern die meisten unterschiedlichen Wirkstoffe erfasst. Die Nahinfrarotstrahlen dringen tief in die Tablette ein, ohne sie zu beschädigen. Mit NIRS lässt sich die Qualität großer Probenmengen ultraschnell kontrollieren, weshalb sich die Methode auch so gut für die kontinuierliche Direktverpressung eignet. Außerdem liefert dieselbe NIRS-Messung sowohl Informationen über die chemischen als auch über bestimmte physikalische Eigenschaften einer Probe. Die Wirkstoffkonzentration aktiver Formulierungen lässt sich dadurch ebenso zuverlässig ermitteln wie andere Faktoren, etwa die Dichte und der Feuchtigkeitsgehalt.

Wie wurde die Steuerung integriert?

Bei der FE CPS führt ein einziges Steuerungssystem alle Maschinen-, Prozess- und Qualitätskontrollfunktionen aus, und zwar unabhängig davon, ob die Einheit im Standalone- Modus oder als Teil einer kontinuierlichen Anlage betrieben wird. Die Systemsteuerungsarchitektur besteht aus einem eingebetteten Hochgeschwindigkeitscontroller und einem Industrie-PC für das Bedienterminal, einschließlich der zentralen Verwaltung der Rezeptur und der spektroskopischen Methode sowie des Reportings. Diese vereinfachte Architektur der Hardware haben wir mit der bewährten Software von Fette Compacting kombiniert. Das reduziert letztlich den Validierungsaufwand und führt zu einer ebenso robusten wie zuverlässigen Steuerung.

Was empfehlen Sie Herstellern, die Interesse an ePAT haben?

Lassen Sie uns frühzeitig ausloten, ob die integrierte Prozessanalyse für Ihre Vorhaben geeignet und wie sie am besten einzusetzen ist! Am Anfang des Beratungsprozesses steht meist die Frage, wie sich die Qualität des Produkts exakt definieren lässt. Auf dieser Basis können wir schlanke Prozesse entwickeln und Wege finden, die weg vom teuren Laboraufwand und hin zur Prozessanalyse in Echtzeit führen. Bei Produktversuchen testen wir Sensoren an mehreren Messpunkten aus und arbeiten uns so zum passenden Messsystem vor. Auch beim späteren Kalibrieren der Sensoren stehen wir Anwendern zur Seite und sorgen insgesamt dafür, dass sie das volle Effizienzpotenzial ihrer kontinuierlichen Tablettierung ausschöpfen.