Der Produktionsstandort Macclesfield bei Manchester nutzt bereits seit über 20 Jahren Tablettenpressen von Fette Compacting. Doch neue Produktionsbedingungen stellen aufgrund der komplexen Wechselwirkungen der Prozesse auch erfahrene Bediener vor eine Herausforderung. Das Ziel war, die Produktionsmengen zu steigern. Die Zykluszeiten der Granulierung und der Tablettierung waren jedoch nicht aufeinander abgestimmt, da es einen Engpass beim Tablettieren gab. Während der Produktion des Medikaments entstand immer wieder ein Stau bei der Granulierung, da die IBC-Granulatbehälter nicht schnell genug geleert wurden.

Aufgrund der Struktur des Standorts waren zusätzliche Mitarbeiter, Schichten oder Maschinen keine Alternativen zur Outputsteigerung. Der Weg musste über eine operative und prozessmäßige Optimierung führen. „Wir hatten zunächst Mehrfachstempel erwogen, doch hier hätten wir auf eine Einzelausschleusung von Schlechttabletten verzichten müssen“, so Graham Patten, Technical Manager bei AstraZeneca.

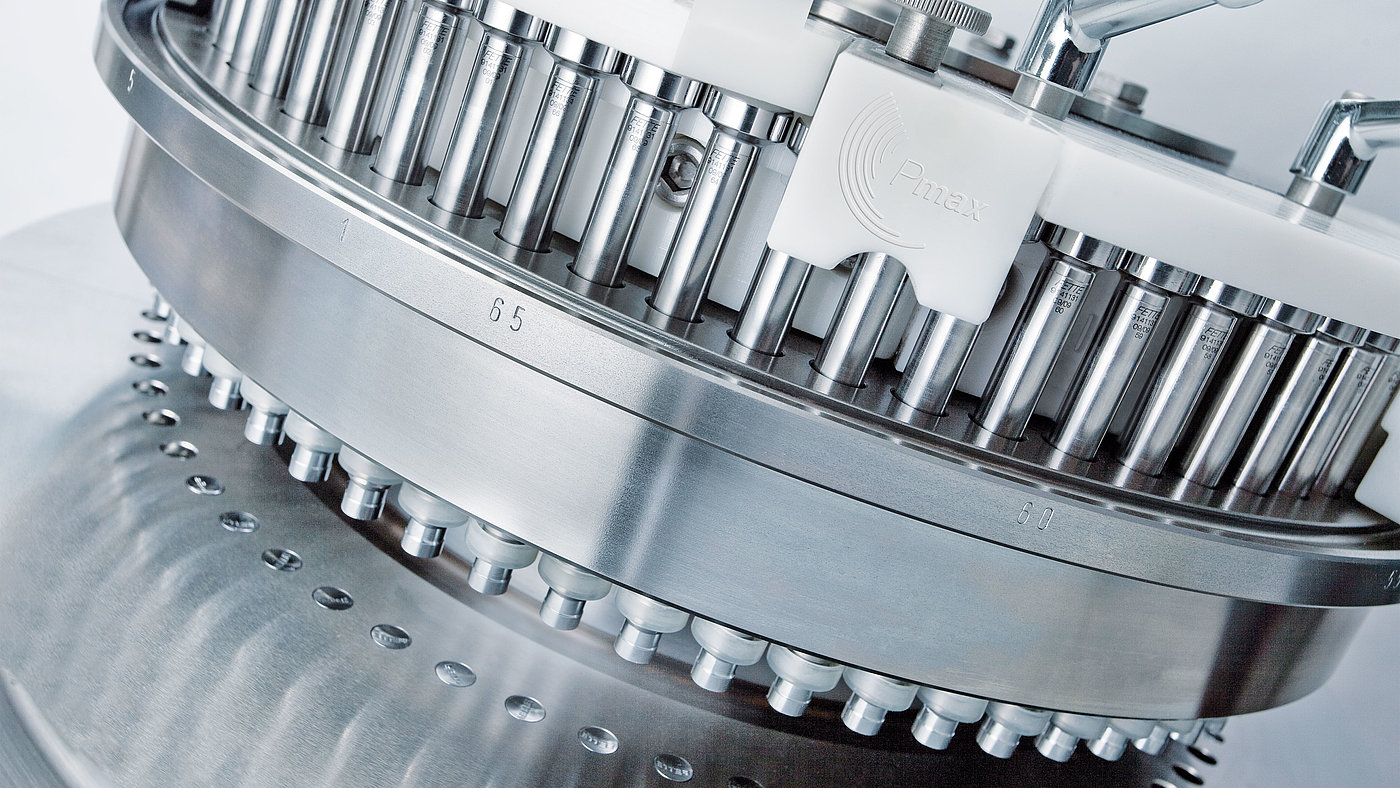

Pmax® und FS12® – die ideale Kombination

„Eine besonders effiziente und elegante Lösung zur Erhöhung des Outputs besteht im Einsatz eines Pmax®-Rotors in Verbindung mit FS12®-Stempeln und der Segmenttechnologie von Fette Compacting“, erläutert Global Account Manager Martin Davies, der für Fette Compacting vor Ort die Beratung übernahm. Segmente ersetzen traditionelle Matrizenscheiben und verfügen über Bohrungen, die direkt in die Segmente eingebracht sind. So lassen sich bei gleicher Größe deutlich mehr Tablettenstationen integrieren. In Verbindung mit einem FS12®-Stempel waren dies bei AstraZeneca 66 anstatt 36 Stationen.

FS®-Stempel zeichnen sich zudem durch eine anwendungsoptimierte Kopfform aus. Dadurch steigt die Druckhaltezeit, das Laufverhalten wird ruhiger und der Verschleiß an den Komponenten sinkt. Der Pmax®-Rotor hat ebenfalls einen großen Einfluss auf die Anlagenperformance. Bei AstraZeneca ermöglichte er eine Drehzahl von 115 Drehungen pro Minute und damit bis zu 470.000 Tabletten pro Stunde. „Ein großer Vorteil dieser Lösung liegt in der unkomplizierten Umrüstung, denn Produkt- und Maschineneigenschaften bleiben unverändert. Zudem erlaubt die Einzeltablettenausschleusung eine zuverlässige Qualitätssicherung“, so Martin Davies weiter.

In drei Wochen zur Amortisierung

So führte der Einsatz der neuen Werkzeuge bei AstraZeneca unter Verwendung derselben Rotorgeschwindigkeit zu einer Outputsteigerung von 83 Prozent. Die Produktionszeit für ein Batch der kleinsten Tablettenvariante reduzierte sich von 14 auf 6,5 Stunden. Darüber hinaus konnten sogar Schwankungen bei Gewicht, Dicke und Härte vermindert werden. Der Pmax®-Rotor lässt sich zudem mitsamt den Segmenten und Stempeln in einem Stück entnehmen und reinigen. Das verkürzt die Umrüstzeiten und sorgt dafür, dass die Produktion schneller wieder anlaufen kann.

Für AstraZeneca hat sich die Investition in die neuen Werkzeuge schnell gerechnet: „Für die erforderliche Outputerhöhung war ein Kapitaleinsatz von lediglich 350.000 britischen Pfund erforderlich. So erreichten wir die Amortisierung bereits nach einem Betrieb von drei Wochen“, veranschaulicht Graham Patten den Erfolg des Projekts.

Gerne stehen wir Ihnen für weitere Informationen zur Verfügung.

Patentangaben FS® Technology:

FS12®: EP 2 111 972 B1 und US 8,137,089 B2