Im Competence Center in Schwarzenbek hält Fette Compacting eine komplette Testanlage für die Direktverpressung bereit. Hier können Kunden Produkttests absolvieren, Einzelkomponenten erproben oder die komplette Fertigungslinie den eigenen Bedürfnissen anpassen.

Auf dem Pharmamarkt kündigt sich eine Zeitenwende an. Seit mehr als einem Jahrhundert stellen Pharmafirmen ihre Tabletten fast ausschließlich im Batch-Verfahren her, bei dem einzelne Produktionsschritte streng nacheinander abgearbeitet werden. Auch heute noch ist diese Stop-and-go-Methode die verbreitetste Art der Solidaproduktion. Ein Blick auf die Marktentwicklung der vergangenen Jahre zeigt allerdings, dass die traditionelle Vormachtstellung des Batch-Prozesses schon bald ins Wanken geraten könnte.

Schon heute entstehen immer mehr orale feste Arzneiformen (Oral Solid Dosage, OSD) mittels Continuous Manufacturing. Seit 2015 hat die Food and Drug Administration (FDA) sechs Medikamente in Tablettenform für die Produktion mit kontinuierlichen Verfahren zugelassen, darunter Arzneimittel für die Krebstherapie und zur Behandlung von Mukoviszidose.

Aus Sicht der Hersteller ist eines der entscheidenden Argumente für die kontinuierliche Fertigung das große Potenzial für sichere und kostensparende Prozesse, wobei der hohe Effizienzgrad des Verfahrens eine entscheidende Rolle spielt. Laut Schätzungen der FDA gehen der internationalen Pharmaindustrie derzeit durch ineffiziente Prozesse pro Jahr bis zu 50 Milliarden US-Dollar verloren.

Kompakt und effizient: Direktverpressung

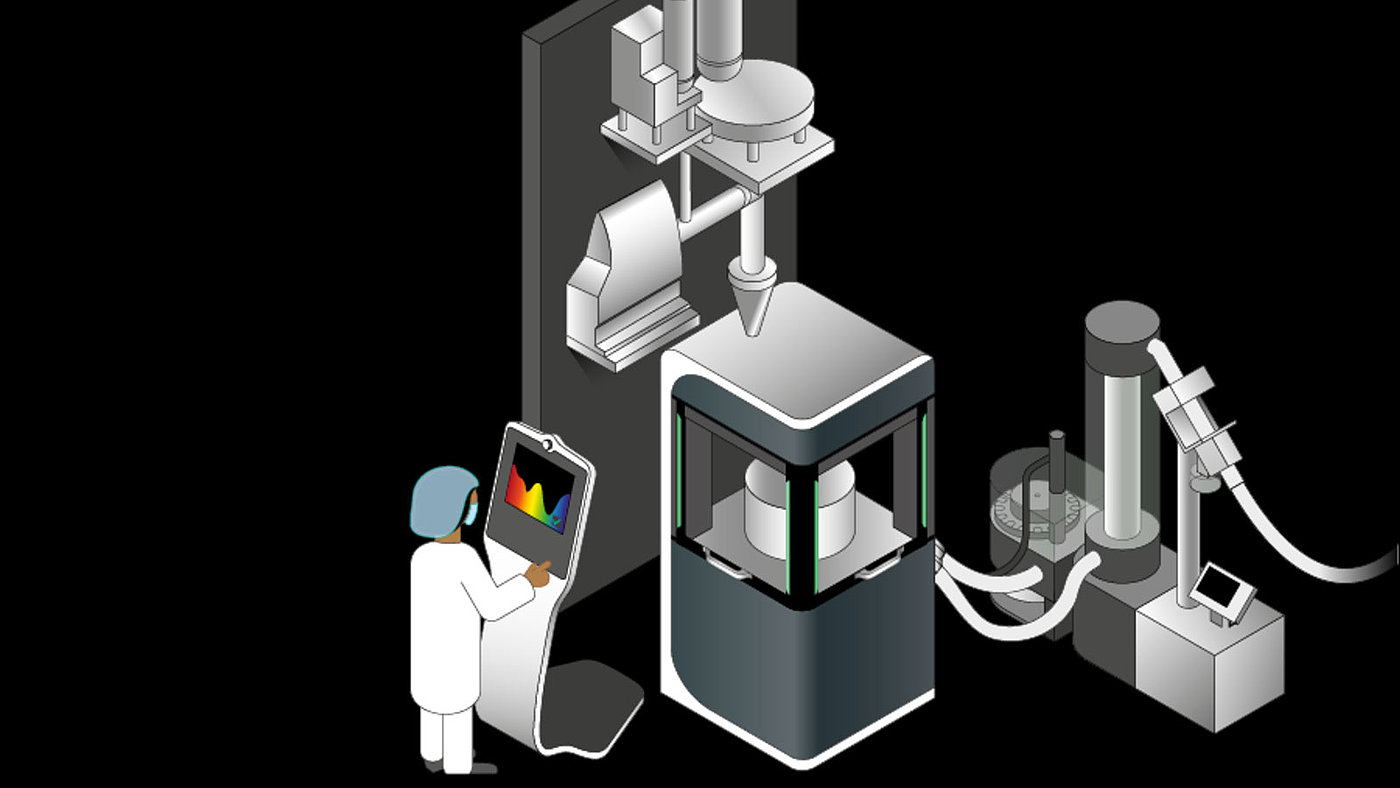

Der kontinuierlichen Fertigung liegt ein neues Prozessverständnis zugrunde: Das Produkt des einen Prozesses bildet das direkte Ausgangsmaterial des nächsten. Im Vergleich zum Batch-Verfahren werden kontinuierliche Linien über einen längeren Zeitraum unterbrechungsfrei betrieben. Der durchgängige Materialstrom erfordert keinen Lagerraum für Zwischenprodukte und ermöglicht es, Losgrößen allein über die Laufzeit der Anlagen zu skalieren. Das Verfahren begünstigt zudem eine schnelle Markteinführung neuer Produkte, da dieselbe Anlage für Entwicklung und Produktion genutzt werden kann. Grundsätzlich gilt: Je schlanker das Design der kontinuierlichen Anlage, desto effizienter der Produktionsprozess. Deshalb setzt Fette Compacting bei kontinuierlichen Tablettieranlagen auf das kompakte Set-up der Direktverpressung.

Nach der Dosierung wird das Pulver ohne zusätzliche Granulation direkt vom Mischer in die Tablettenpresse geleitet. Bei Bedarf können die Tabletten anschließend zudem beschichtet werden. Es entfallen gleich mehrere kostenintensive Produktionsschritte, die sich aus den üblichen Granulationsprozessen ergeben, wie sie im Batch-Verfahren häufig notwendig sind. Möglich wird diese Verschlankung des Prozesses durch einen ununterbrochenen Materialstrom mit konstant hoher Produktqualität.

Qualitätskontrolle in Echtzeit

Der kurze, nur wenige Schritte umfassende Prozess der Direktverpressung ist auf ein Minimum an Equipment angewiesen, was den Platzbedarf gegenüber anderen kontinuierlichen Verfahren gering hält. Auch qualitätsmindernde Faktoren, etwa die Entmischung durch Vibrationen beim Transport von Zwischenprodukten, können deutlich reduziert werden.

Die Direktverpressungslinien von Fette Compacting basieren auf den Tablettenpressen der FE Serie. Diese bilden zusammen mit einem horizontalen Mischsystem und hochpräzisen Dosierern eine sichere und effiziente kontinuierliche Anlage für einen breiten Kapazitätsbereich.

Die konstant hohe Qualität der Produkte gewährleistet eine hoch entwickelte PAT Sensorik (Process Analytical Technology), für die Fette Compacting primär auf die Nahinfrarotspektroskopie (NIR) setzt. NIR-Sensoren in den Tablettenpressen analysieren in Echtzeit jede einzelne Tablette auf ihre Wirkstoffkonzentration und erlauben es, den Produktionsprozess anhand der gewonnenen Daten zu optimieren und die Qualität der fertigen Tabletten sicherzustellen.

Stoßen die NIR-Sensoren an ihre Leistungsgrenze, kommt die Raman-Spektroskopie zum Einsatz, die dank eines starken Lasers selbst geringe Wirkstoffkonzentrationen exakt bestimmt. In Spezialfällen kann auch auf laserinduzierte Fluoreszenz (LIF), UV oder Tera-hertz-Spektroskopie zurückgegriffen werden.

Gerne stehen wir Ihnen für weitere Informationen zur Verfügung.