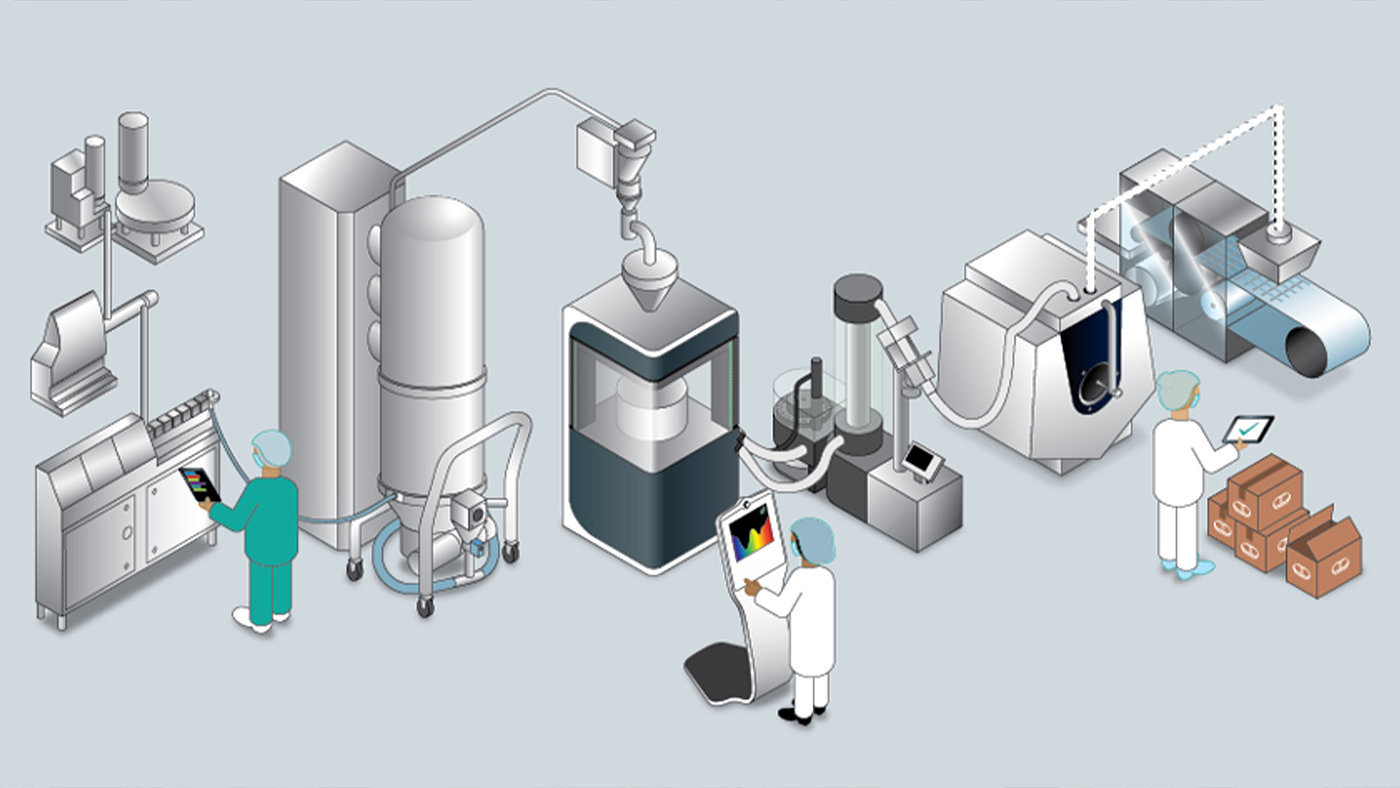

Beispielhafter Gesamtaufbau einer kontinuierlichen Direktverpressungslinie mit Materialzufuhr und Dosierern (obere Etage), Mischsystem und Tablettenpresse (unten).

Herr Dr. Klukkert, wie steht es um die kontinuierliche Tablettenherstellung?

Grundsätzlich bahnt sich die kontinuierliche Fertigung weiter ihren Weg in die Pharma- und Nutrition-Produktion. Bei manchen Herstellern überwiegen allerdings noch die Vorbehalte, da sie mit Continuous Manufacturing zum Teil hohe Investitions- und Umstiegskosten assoziieren.

Woran liegt das?

Neben der Validierung, die bei jeder Produktionsumstellung mit einem erhöhten Zeit- und Kostenaufwand verbunden ist, lassen sich spezielle Bedenken feststellen: die oftmals noch große Grundfläche und Höhe kontinuierlicher Anlagen, die langen Vorlaufzeiten für Konstruktion und Fertigung sowie die tendenziell hohen Preise für diese sehr kundenspezifischen Anlagen. Aus einer solchen Rechnung resultiert schnell ein negativer Business Case, weshalb es häufig gar nicht erst zum nächsten Schritt kommt.

Wie gehen Sie damit um?

Im Kern fragen wir uns, welches Anlagendesign erforderlich ist, damit ein positiver Business Case entsteht. In der Breite wird sich Continuous Manufacturing nur dann durchsetzen, wenn den üblichen Bedenken komplexitätsreduzierte, leichter zu adaptierende und daher wirtschaftlich attraktive Angebote gegenüberstehen. Das bedeutet schlankere Anlagendesigns und eine Vereinfachung der Prozesskette, soweit es die Formulierung erlaubt. Wir können hier eine attraktive Gesamtlösung bieten, die höchste Produktionseffizienz mit minimaler Komplexität verbindet.

Welches Anlagendesign favorisieren Sie?

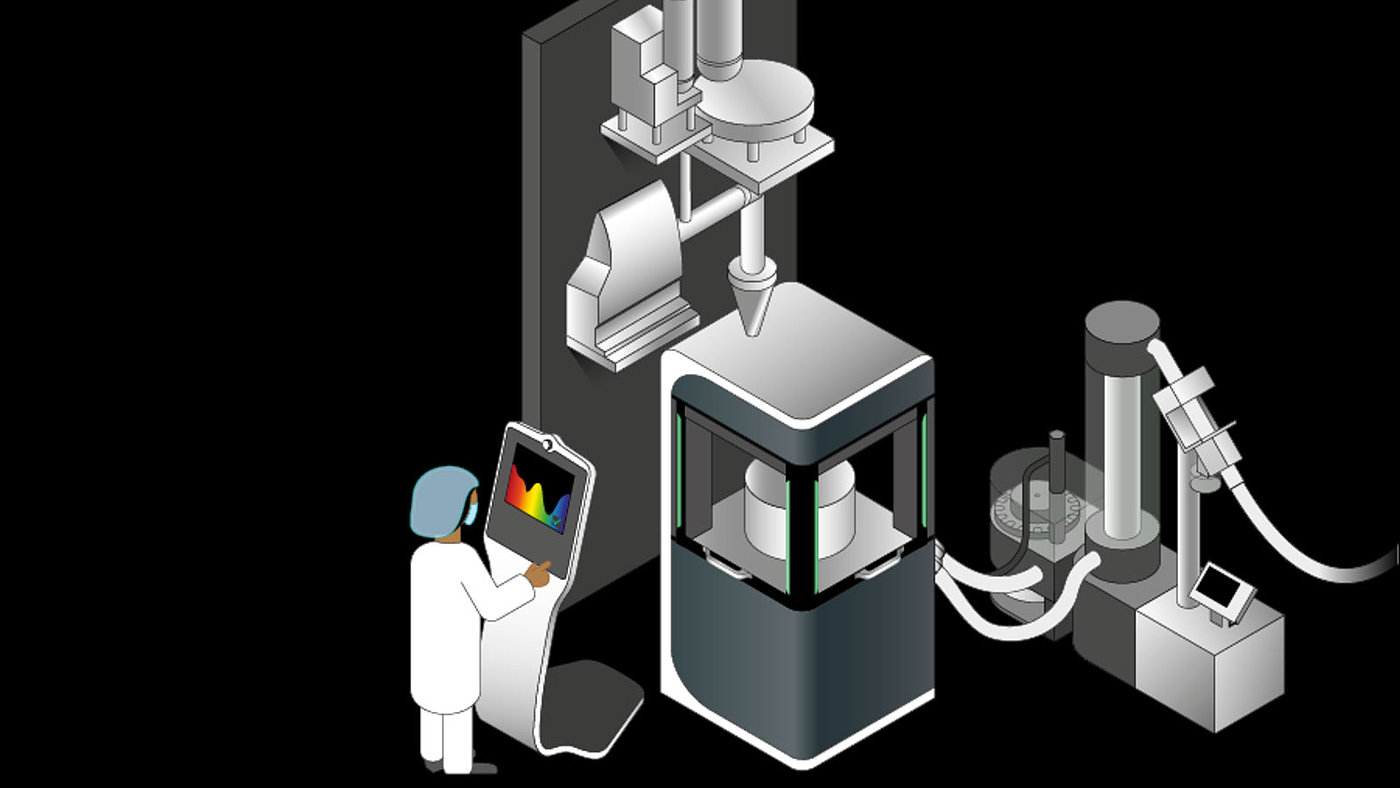

Wir haben uns auf die Direktverpressung spezialisiert. Das Pulver wird dabei ohne zusätzliche Granulation direkt vom Dosier-Misch-Modul in die Tablettenpresse geleitet. So entfallen mehrere kostenintensive Produktionsschritte, zum Beispiel die Walzenkompaktierung und Vermahlung, die bei der Trockengranulation erforderlich sind. Dadurch sinken der Platzbedarf und die Steuerungskomplexität des Prozesses. Die geringere Hold-up-Masse in der Anlage ist hierbei ein wichtiger Faktor für eine verbesserte Prozesssteuerung und das schnellere Erreichen eines stabilen Produktionszustands. Zudem erlaubt ein schlankes Anlagendesign schnellere Produktwechsel und kürzere Reinigungszeiten.

Welche Rolle spielt die Tablettenpresse im Gesamtprozess?

Sie ist und bleibt das Herzstück der Verarbeitung. Für die Direktverpressung setzen wir eine flexible Rundläuferpresse FE55 ein, weil sich damit in verschiedenen Konfigurationen eine große Bandbreite unterschiedlicher Tablettentypen und Formate herstellen lässt. Die Maschine verfügt zudem über drei statt zwei Druckstationen, was längere Druckhaltezeiten bei niedrigerem Druck ermöglicht. Das bewirkt eine schonendere Verarbeitung von Rohstoffen und erhöht die Flexibilität des Tablettierprozesses.

Inwieweit hat sich die Direktverpressung bei Anwendern bewährt?

Erste Pharma- und Nutrition-Produzenten geben der Direktverpressung seit Jahren den Vorzug vor komplexeren Produktionsmethoden, verbunden mit einem entsprechenden Fokus auf die Rohstoffe. Hieraus ergaben sich bereits mehrere positive Business Cases, die auch Faktoren wie das eingesetzte Personal und die Anzahl der Reinigungszyklen berücksichtigen.

Was empfehlen Sie interessierten Unternehmen?

Der technologische Reifegrad der kontinuierlichen Produktion wird zügig zunehmen. Aktuell stehen innovative Anlagenkonzepte vor der Markteinführung, die über ein hohes Potenzial verfügen, die Komplexität erheblich zu reduzieren. Anwender können also mit neuen Technologiesprüngen beim Continuous Manufacturing rechnen. Daher lautet die Empfehlung an interessierte Unternehmen, ihre jeweiligen Potenziale zeitnah zu bewerten.

Detailansicht der Direktverpressungslinie: Materialzufuhr und Dosierstation in der oberen Etage.

»ANWENDER KÖNNEN MIT NEUEN TECHNOLOGIESPRÜNGEN BEIM CONTINUOUS MANUFACTURING RECHNEN. VOR DIESEN HINTERGRUND LAUTET DIE EMPFEHLUNG AN INTERESSIERTE UNTERNEHMEN, IHRE JEWEILIGEN POTENZIALE ZEITNAH ZU BEWERTEN.«

Dr. Marten Klukkert, Manager Technology Center und Pharmacist bei Fette Compacting